Однако экономические выгоды могут быть получены только в том случае, если газомоторная карьерная техника будет удовлетворять жестким производственным требованиям, предъявляемым к карьерной техники:

- Мощность и крутящий момент не только не должны упасть, но должна обеспечиваться высокая непрерывность момента.

- Двигатели в карьерной технике очень нагружены. При полной коммерческой нагрузке, поднимаясь из карьера и при плохих дорожных условиях режим 100% выдачи мощности может быть задействован непрерывно в течении длительного времени ( а не только на обгонных режимах для дорожной техники ).

- Жесткие климатические условия: -40…+40 это обычно, аномальная запыленность, в том числе угольной пылью, проводящей электрический ток

- Соблюдение принятого режима заправки топливом. Обычно карьерная техника работает 24 часа в сутки, в 2 смены. Заправка может быть произведена только в пересменок.

- В карьерах случаются серьезные аварии, в том числе с опрокидыванием и повреждением основных силовых элементов транспортного средства.

- Все оборудование должно обладать повышенной живучестью

Для выявления соответствия нашего газодизельного решения TRIOL требованиям, предъявляемым к карьерной техники было произведено переоборудование карьерного самосвала SCANIA P380 на газодизельный режим работы.

| Параметр | Значение |

|---|---|

| Тип двигателя | DC12, 6 цилиндров, рядный |

| Мощность двигателя | 380 ЛС |

| Колесная формула | 8х4, 2 поворотных моста |

| Полная масса ТС | 44,000 кг |

За 24 часа работы карьерный самосвал SCANIA потребляет 400-500 литров дизельного топлива, что соответствует 200-250 литрам за рабочую смену. При 60% замещении и соотношении 1л ДТ =1,1 нм3 природного газа получилось, что запас газового топлива должен составлять 165 нм3, однако принимая во внимания, что газовому редуктору высокой производительности требуется для нормальной работы требуется как минимум 10 атм. изб., то получается что запас газового топлива должен составлять как минимум 173 нм3.

Наше традиционное решение с консольным креплением баллонов за кабиной, представлялось сомнительным, как с точки зрения обеспечения механической прочности при экстремальных нагрузках, так и с точки зрения обеспечения защиты вентилей от падения кусков породы. Нами было принято решение о креплении баллонов к раме с двух сторон с выносом ресивером тормозной системы в раму с одной стороны и переноса топливного бака с другой стороны. Вот что вышло:

|

|

Таким образом нам удалось разместить с каждой стороны баллоны 3х100 литров и 1х80 литров, что совокупно дало объем в 760 гидравлических литров, что соответствует хранению 760/5/0,85=178 нм3, что в свою очередь позволит осуществлять дозаправку строго в пересменок.

К нашей обычной газодизельной системе TRIOL с эмуляцией педали ( описание ), мы конечно кое что добавили и улучшили:

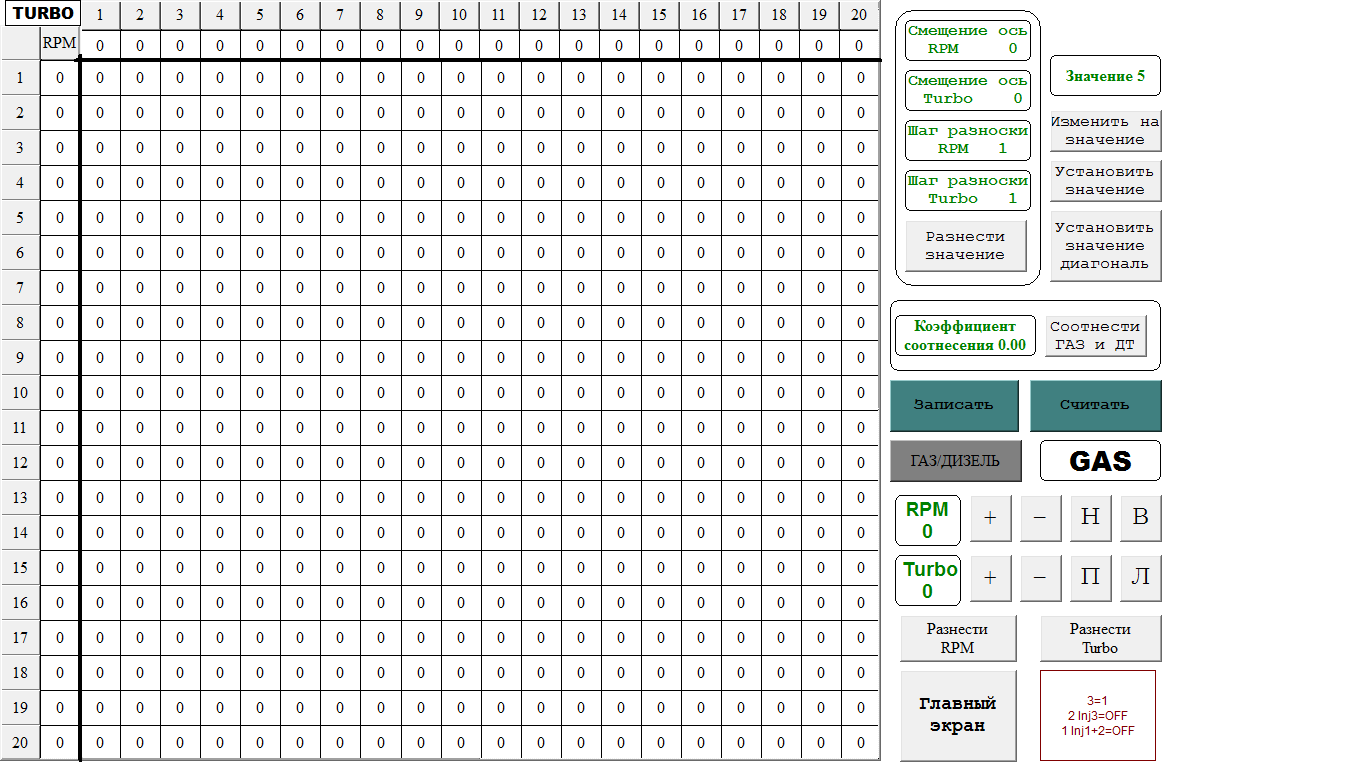

1Теперь TRIOL поддерживает напряжение питания 24 Вольт, что позволило применить выскопроизводительные газовые форсунки и отказаться от конвертора напряжения 24-12 Вольт. Максимальная подача газа составляет до 90 нм3 в час. 2Новое симметричное калибровочное поле размерностью 2х20х20х32=25,600 точек по осям наддув, обороты, педаль газа для газа и дизельного топлива. Что это дает ? В первую очередь, равномерность ускорения и точный контроль тяги, что очень важно для мощных двигателей выполняющих тяжелую работу на внедорожье с экстремальными нагрузками и уклонами.

3Расширение калибровочного поля делает работу по настройки газодизельной системы весьма трудоемкой. Но мы внедрили сервисные функции, делающие калибровку простой и приятной работой. Калибровка теперь делается за 5 минут. Нужно задать максимальный и минимальный уровень по калибровочным осям ( надув, обороты, педаль ), потом задать максимальный уровень подачи газа и коэффициент пропорцианальности между газовым и дизельным топливом и все ! Программа предложит Вам свой вариант.

Были произведены две серии тестов — первый, что бы продемонстрировать принципиальные возможности газодизельной системы TRIOL и второй для определения степени воздействия газодизельной системы TRIOL на двигатель транспортного средства.

Условия проведения тестовВ обоих случаях Скания выполняла круговой рейс по маршруту «карьер-обогатительная фабрика». В карьер машина шла не загруженной, в карьере осуществлялась загрузка экскаватором и далее груженная машина возвращалась в исходную точку. Протяженность маршрута — 70-80 км, выезд из карьера 3-5 км по бездорожью с углами наклона 15-20%. Линейная часть — резко холмистая с пересечением водоразделов двух рек. Все тесты выполнялись с одним и тем же водителем, сначала делался полный круг на солярке и замерялось ее потребление, потом в газодизельном режиме с соответствующими замерами. Замер потребления дизельного топлива осуществлялся калиброванным мерным насосом ( см. картинку ниже ), путем залива до края топливной горловины при нахождении транспортного средства в неподвижном состоянии на горизонтальной площадке с твердым покрытием. Замеры потребления газового топлива производились по манометру и далее объем определялся расчетным путем. Коэффициент замещения, мощность и момент. Во время первого теста был достигнут коэффициент замещения 62%, во время второго теста средний арифметический результат по сумме 12 заездов составил 57%. Средняя полезная загрузка составила 34 тонны. Водители отмечали возросшую тягу, которую они описывали, как возможность двигаться на одну передачу выше в газодизельном режиме, чем в дизельном в сравнимых условиях. О влиянии газодизеля на двигатель В целях установления влияния газодизельного режима на двигатель транспортного средства был произведен полный капитальный ремонт двигателя между первым и вторым тестами ( пробег был 670.000 км ). После второй серии теста на фирменном сервисе Скании был произведен разбор двигателя с полным снятием поршней, колец и клапанов ( см. картинки ниже ). Следов износа обнаружено не было. Расхода масла за время тестов обнаружено не было.  |

|

|

|

Степень замещения в 50-60% газовым топливом дизельного для двигателя DC12 была достигнута при использовании весьма не совершенной технологии ограничения количества дизельного топлива через эмуляцию сигналов педали газа. Нами разработана более совершенная система контроля количества используемого дизельного топлива, основаная на прямом управлении насос-форсунками. Ожидаемый коэффициент замещения -70-80%.